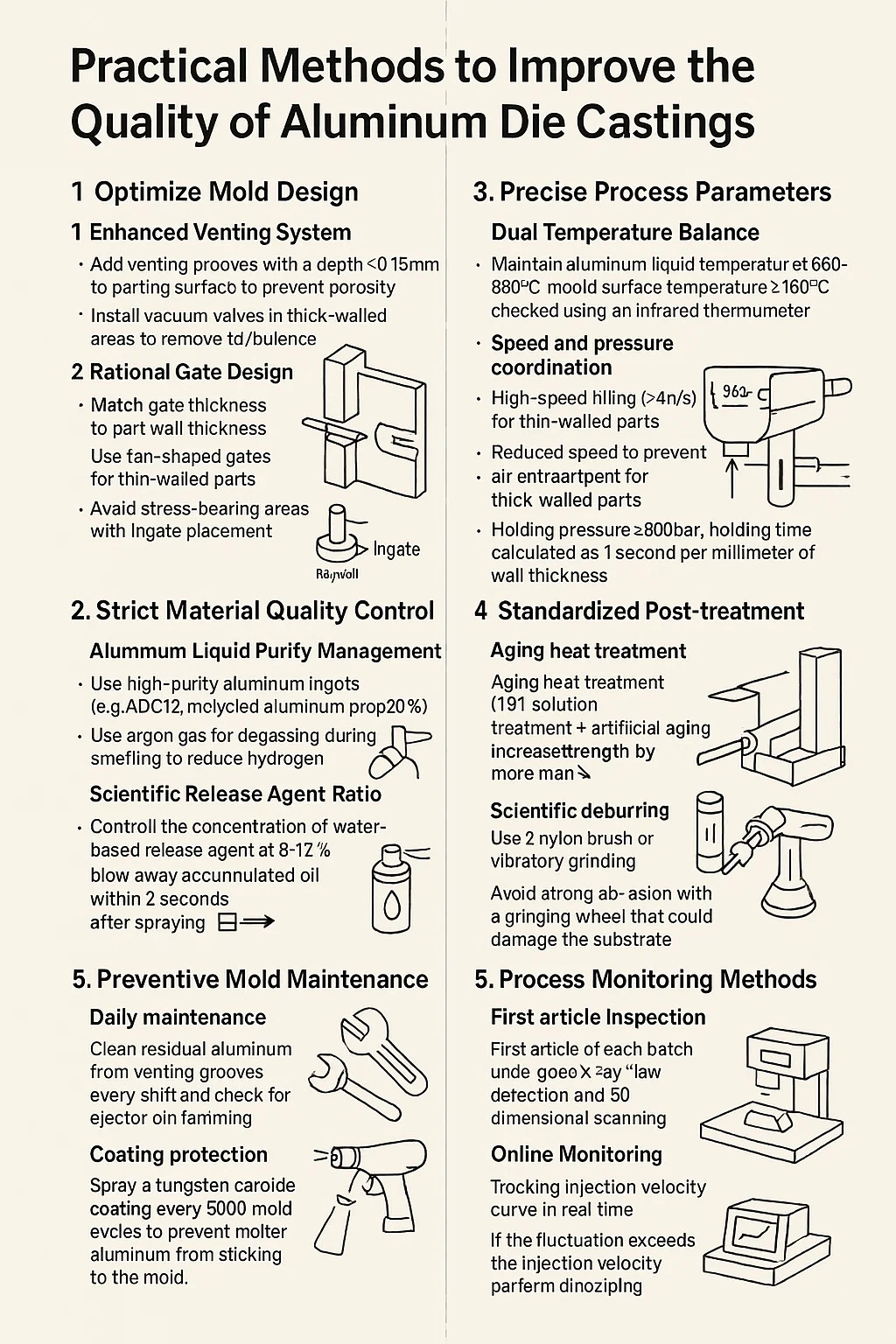

Metodi pratici per migliorare la qualità del Pressofusioni di alluminio

1. Ottimizzare la progettazione dello stampo

• Sistema di ventilazione migliorato: aggiungere scanalature di ventilazione con una profondità ≤ 0,15 mm alla superficie di divisione per prevenire la porosità.

Installare valvole del vuoto nelle aree con pareti spesse per rimuovere l'aria residua dalla cavità dello stampo.

• Design razionale del cancello: abbina lo spessore del cancello allo spessore della parete della parte; utilizzare cancelli a forma di ventaglio per le parti a pareti sottili per evitare turbolenze.

Evitare le aree soggette a stress con posizionamento dell'ingate per ridurre la concentrazione dello stress.

2. Controllo rigoroso della qualità dei materiali

• Gestione della purezza dell'alluminio liquido: utilizzare lingotti di alluminio ad elevata purezza (ad esempio ADC12), con una percentuale di alluminio riciclato ≤20%.

Utilizzare gas argon per il degasaggio durante la fusione per ridurre la porosità dell'idrogeno.

• Rapporto scientifico dell'agente di rilascio: controllare la concentrazione dell'agente di rilascio a base d'acqua all'8-12% e soffiare via l'eventuale olio accumulato entro 3 secondi dalla spruzzatura.

3. Parametri di processo precisi

• Bilanciamento a doppia temperatura: mantiene la temperatura del liquido dell'alluminio a 660-680℃ per evitare l'ossidazione da surriscaldamento o lo spegnimento a freddo a bassa temperatura.

Temperatura della superficie dello stampo ≥150℃ (controllata utilizzando un termometro a infrarossi).

• Coordinamento velocità e pressione: riempimento ad alta velocità (>4 m/s) per parti a pareti sottili, velocità ridotta per evitare intrappolamento d'aria per parti a pareti spesse.

Pressione di mantenimento ≥600bar, tempo di mantenimento calcolato come 1 secondo per millimetro di spessore della parete.

4. Post-trattamento standardizzato

• Trattamento termico di invecchiamento (T6): trattamento di invecchiamento artificiale con soluzione, che aumenta la resistenza di oltre il 30%.

• Sbavatura scientifica: utilizzare una spazzola in nylon o una smerigliatrice vibrante; evitare forti abrasioni con mola che potrebbero danneggiare il supporto.

• Trattamento di passivazione superficiale: decapaggio acido e passivazione prima dell'anodizzazione per eliminare i punti nascosti di corrosione.

5. Manutenzione preventiva dello stampo

• Manutenzione giornaliera: pulire i residui di alluminio dalle scanalature di ventilazione ad ogni turno e controllare l'eventuale inceppamento del perno di espulsione.

• Protezione del rivestimento: spruzzare un rivestimento in carburo di tungsteno ogni 5.000 cicli dello stampo per evitare che l'alluminio fuso si attacchi allo stampo.

6. Metodi di monitoraggio del processo

• Ispezione del primo articolo: il primo articolo di ciascun lotto viene sottoposto al rilevamento dei difetti a raggi X e alla scansione dimensionale 3D.

• Monitoraggio online: la curva della velocità di iniezione viene tracciata in tempo reale. Se la fluttuazione supera la curva della velocità di iniezione, la macchina viene immediatamente arrestata.