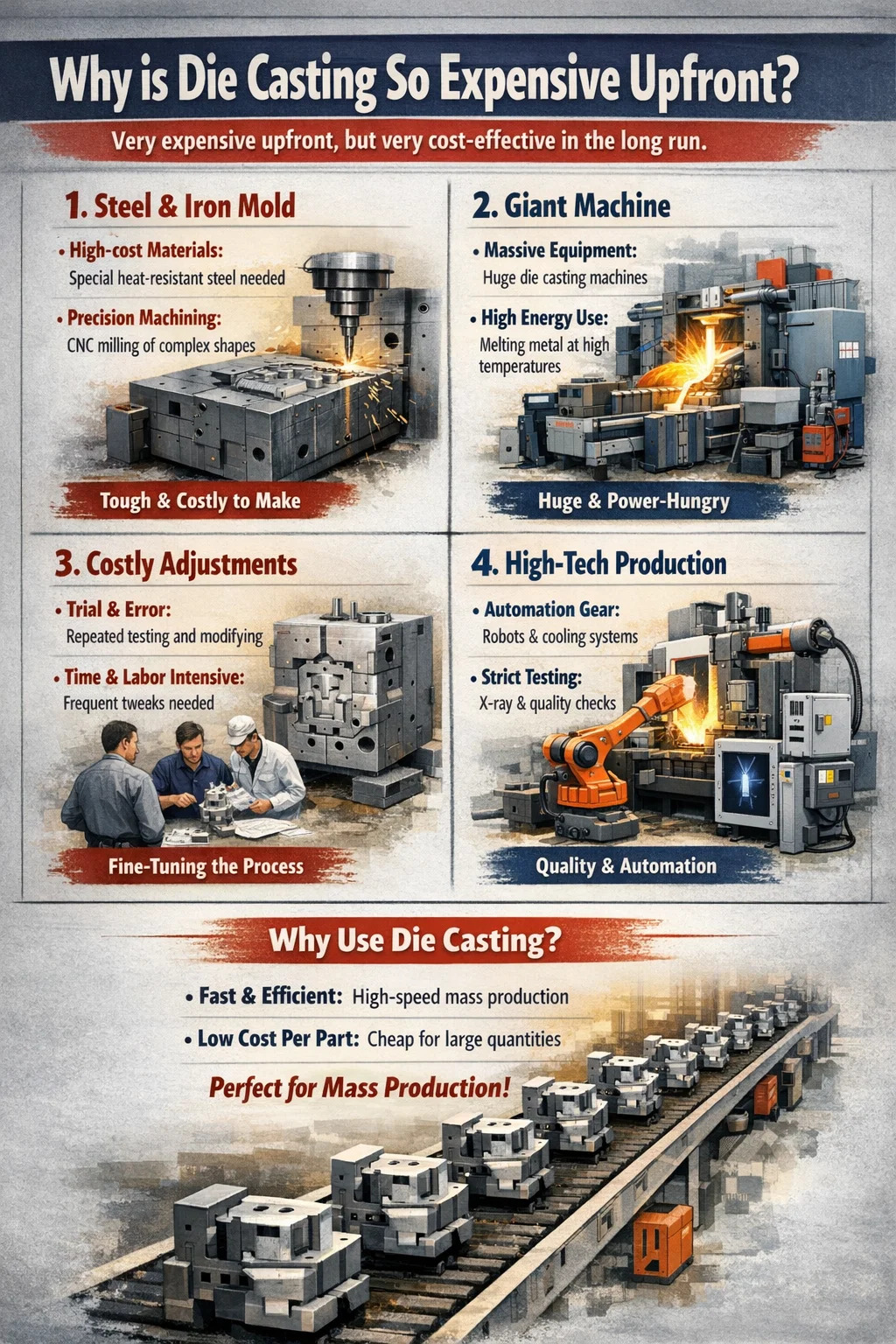

Molte persone, quando si confrontano per la prima volta con la pressofusione, spesso reagiscono con: "Questa parte non sembra complicata, perché realizzare uno stampo è così costoso?"

infatti, pressofusione è infatti un processo che è "molto costoso in anticipo, ma molto conveniente a lungo termine". Il suo costo elevato si riflette principalmente nell’investimento iniziale. Possiamo scomporre questo processo:

1. Lo stampo è realizzato in "acciaio e ferro"

Gli stampi per pressofusione non sono stampi ordinari. Perché è necessario iniettarvi metallo fuso a diverse centinaia o addirittura mille gradi Celsius e per "forzare" il metallo all'interno è necessaria un'enorme pressione.

Materiali costosi: questi stampi devono essere realizzati in acciaio speciale resistente al calore molto costoso; in caso contrario si deformeranno o si spezzeranno dopo pochi utilizzi.

Lavorazione difficile: la creazione di forme complesse in un acciaio così duro richiede macchine CNC di precisione per fresarle pezzo per pezzo, il che richiede tempo e manodopera.

2. La macchina è un “gigante”

La stessa macchina per pressofusione è un'attrezzatura grande e pesante, con una forza di chiusura di centinaia o addirittura migliaia di tonnellate.

Costi elevati delle apparecchiature: l’acquisto, l’installazione e la manutenzione di questi colossi richiede un investimento enorme.

Elevato consumo energetico: il mantenimento del metallo fuso richiede una grande quantità di elettricità o gas e anche il consumo energetico durante il funzionamento della macchina è considerevole.

3. Il costo di tentativi ed errori "meticolosi".

Una volta realizzato lo stampo per pressofusione di un nuovo prodotto, non può essere immediatamente utilizzato per la produzione di massa.

Regolazioni ripetute: gli ingegneri devono regolare costantemente la velocità, la pressione e il tempo di raffreddamento del flusso di metallo. Se le parti risultanti presentano pori o crepe, potrebbe essere necessario modificare nuovamente lo stampo. Questo processo di aggiustamento ripetuto comporta costi di manodopera e tempo molto elevati.

4. Ambiente di produzione ad alta domanda

Per garantire la qualità stabile e l’elevata precisione dei pezzi pressofusi, le fabbriche devono essere dotate di costose apparecchiature ausiliarie.

Investimenti nell’automazione: ad esempio, bracci robotici per la rimozione dei pezzi, dispositivi automatici per la spruzzatura di agenti distaccanti e costosi sistemi di raffreddamento degli stampi.

Test rigorosi: ogni lotto di componenti potrebbe dover essere sottoposto a test accurati, come il rilevamento dei difetti a raggi X, e i costi operativi di questi dispositivi vengono infine trasferiti al prodotto.

● Perché le persone sono ancora disposte a usarlo?

Sebbene la pressofusione comporti un investimento iniziale sorprendente, possiede un’arma segreta: la velocità. Una volta impostati lo stampo e la macchina, è possibile produrre un pezzo in pochi secondi. Se devi produrre decine di migliaia o centinaia di migliaia di unità, il costo per pezzo sarà effettivamente più economico rispetto ad altri processi di produzione.

Per questo è adatto alla produzione in serie, ma non alla realizzazione di pochi campioni.