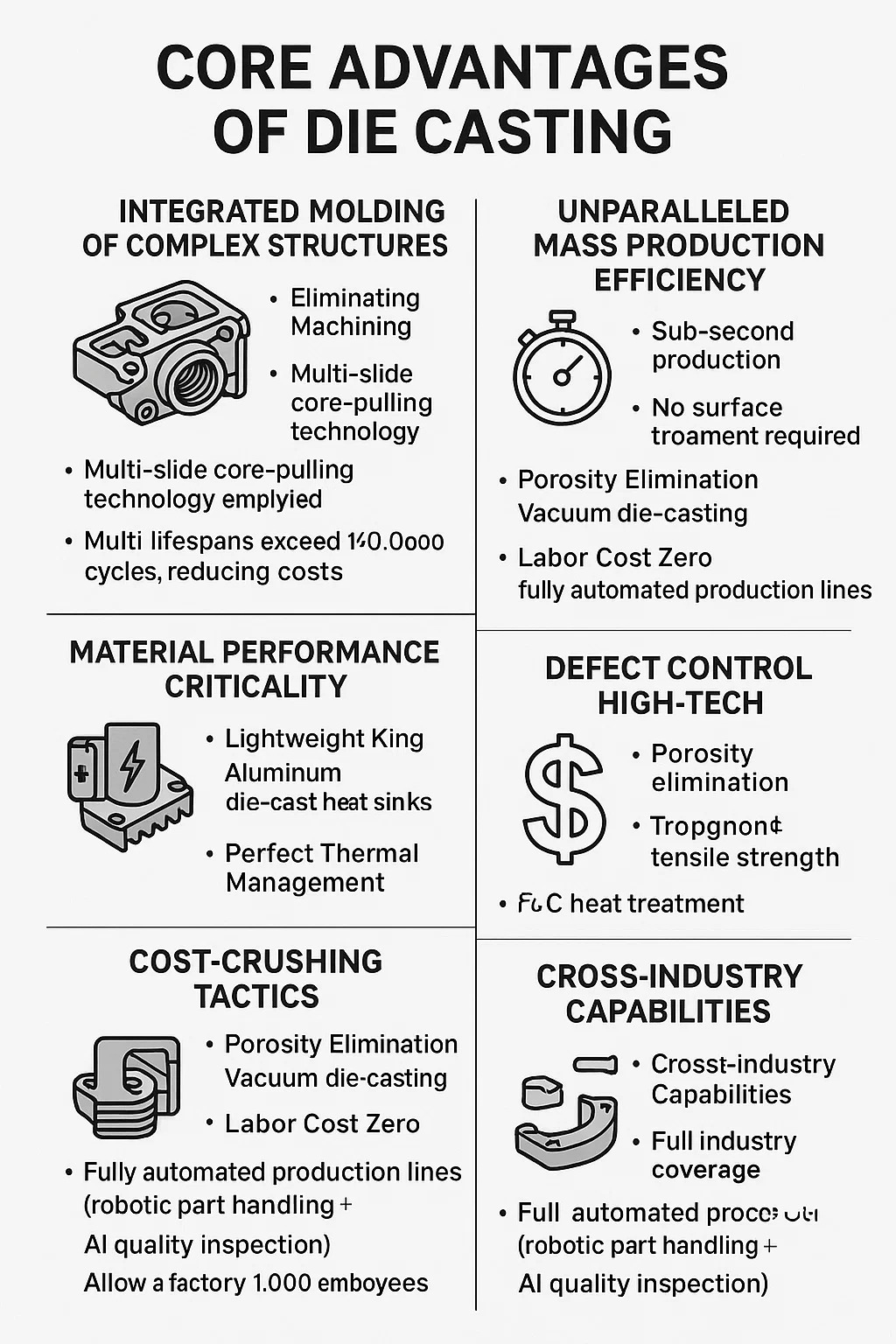

Spiegazione dettagliata dei principali vantaggi di Pressofusione

1. Stampaggio Integrato di Strutture Complesse

Eliminazione della lavorazione:

Fori per inserti filettati fusi direttamente, nervature di rinforzo a parete sottile (sottili fino a 0,5 mm), passaggi dell'olio curvi e altro (come nei basamenti delle motociclette), eliminando le fasi di foratura e fresatura.

La tecnologia di estrazione del nucleo multi-slitta consente scanalature laterali e strutture sottosquadro (come la scanalatura della molla all'interno della fibbia della cintura di sicurezza di un'automobile).

Precisione senza rivali:

Tolleranze dimensionali di ±0,05 mm (equivalenti al diametro di un capello umano), garantiscono spazi di assemblaggio precisi in una sola volta.

2. Efficienza della produzione di massa senza precedenti

Produzione inferiore al secondo:

Tempi di ciclo di stampaggio di pezzi singoli di 10-60 secondi (fino a 30 pezzi al minuto per pezzi in lega di zinco), con una capacità produttiva 24 ore su 24, 7 giorni su 7, di 10.000 pezzi.

La durata dello stampo supera i 100.000 cicli, riducendo i costi a livelli trascurabili nella produzione di massa.

Nessun trattamento superficiale richiesto:

Ottieni direttamente una finitura Ra 1,6μm (come sulle custodie dei laptop Apple), eliminando la necessità di lucidatura o galvanica.

3. Criticità delle prestazioni dei materiali

Re leggero:

Le parti pressofuse in lega di alluminio sono più leggere del 50% rispetto alle parti in acciaio, con una resistenza paragonabile (ad esempio, il vano batteria di Tesla è più leggero del 40%).

La perfetta gestione termica:

I dissipatori di calore in alluminio pressofuso sono più leggeri del 60% rispetto alle parti in rame, con una conduttività termica superiore del 20% (alette sottili pressofuse con degasaggio sotto vuoto).

4. Tattiche di riduzione dei costi

Utilizzo del materiale 95%:

Le parti di colata/scarto vengono rifuse, risparmiando l'80% del materiale rispetto alla lavorazione CNC.

Costo del lavoro pari a zero:

Le linee di produzione completamente automatizzate (gestione robotizzata delle parti, ispezione della qualità tramite intelligenza artificiale) consentono a una fabbrica di 1.000 dipendenti di impiegare solo 10 operatori.

5. Alta tecnologia per il controllo dei difetti

Eliminazione della porosità:

La pressofusione sotto vuoto riduce la porosità interna a ≤ 0,1% (rispetto al ≥ 5% per la pressofusione convenzionale), soddisfacendo i requisiti di tenuta dei componenti idraulici.

Forza Resurrezione:

Il trattamento termico T6 aumenta la resistenza alla trazione del 50% (ad esempio, nelle modifiche al coperchio della frizione delle motociclette).

6. Capacità intersettoriali

Dai microcomponenti ai giganti:

Da piccoli ingranaggi in lega di zinco (movimenti di orologi) da 0,1 grammi fino a 50 kg di alloggiamenti per motori di veicoli a nuova energia.

Copertura completa del settore:

| Industria | Applicazione assassina | Innovazione tecnica |

|---|---|---|

| Automobilistico | Blocchi motore | ▪️ Passaggi olio/refrigerante fusi sul posto - Elimina 20 punti di tenuta - Resiste a una pressione di combustione di 200 bar |

| (Canali olio/acqua integrati) | ||

| Elettronica 3C | Cornici per smartphone | ▪️ Antenna 5G con finestre modellate senza soluzione di continuità - Zero perdita di segnale a 28 GHz mmWave - Integrità strutturale a parete sottile da 0,4 mm |

| (finestre del segnale dell'antenna 5G integrate) | ||

| Difesa | Alloggiamenti per la guida missilistica | ▪️ Pressofusione sotto vuoto zero difetti - Impermeabile ai raggi X per vibrazioni ipersoniche - Riduzione del peso del 40% rispetto all'acciaio forgiato |

| (Colata sotto vuoto senza difetti) |