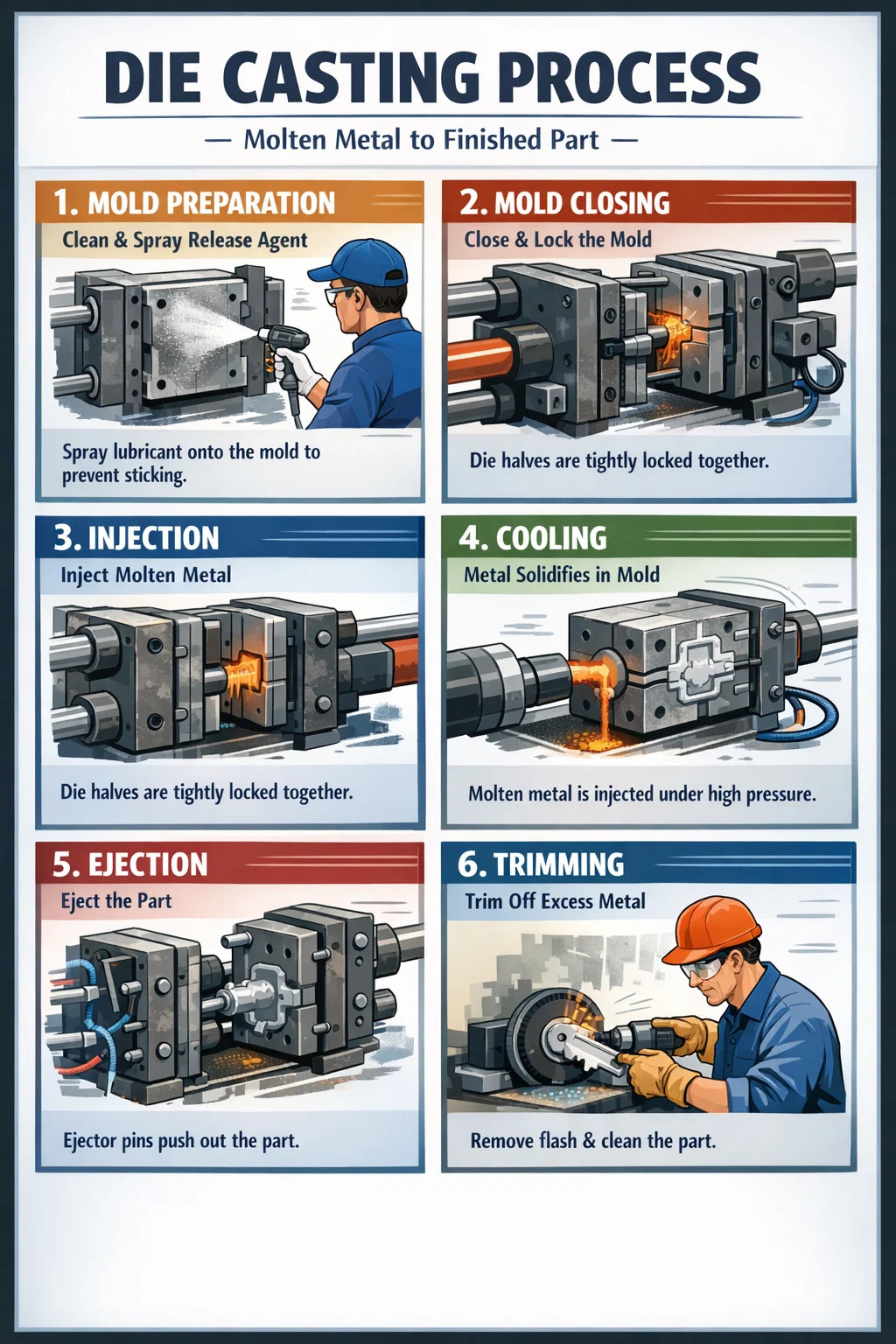

Pressofusione è come realizzare "cubetti di ghiaccio metallici" o "stampaggio a iniezione di fascia alta". È un processo in cui il metallo fuso viene "forzato" ad alta pressione in uno stampo di precisione, quindi raffreddato per formare parti solide.

1. Preparazione dello stampo (pulizia e spruzzatura)

Prima di iniziare, il tecnico pulisce lo stampo in metallo e poi spruzza un agente distaccante sulla superficie dello stampo.

Perché viene fatto: è come ungere una padella prima di friggere un uovo, evitando che il metallo fuso si attacchi allo stampo rendendone difficile la rimozione. Aiuta anche a raffreddare lo stampo e a proteggerlo dai danni causati dal calore.

2. Chiusura e bloccaggio della matrice

Due stampi in acciaio pesante sono strettamente chiusi insieme.

Punto chiave: a questo punto, la macchina applica una forza immensa per bloccare lo stampo. Poiché la pressione è molto elevata, se lo stampo non è bloccato saldamente, il metallo fuso fuoriuscirà dagli spazi vuoti e la parte verrà rovinata.

3. Iniezione del metallo fuso (iniezione)

Questo passaggio è il cuore della pressofusione. Il metallo fuso viene versato nell'ingresso della macchina.

Iniezione ad alta pressione: un pistone (stantuffo) nella macchina agisce come una siringa, iniettando con forza il metallo fuso nello stampo in un tempo molto breve. Questa azione deve essere veloce, altrimenti il metallo si raffredderà a metà, risultando in una parte incompleta.

4. Raffreddamento e modellatura (raffreddamento)

Dopo che il metallo è entrato nello stampo, il calore si dissipa rapidamente perché lo stampo stesso è dotato di un sistema di raffreddamento.

Solidificazione: il metallo liquido si solidifica in un periodo che va da pochi secondi a decine di secondi (a seconda delle dimensioni del pezzo), trasformandosi di nuovo in un solido duro.

5. Apertura dello stampo e rimozione della parte (espulsione)

Dopo che il metallo si è completamente indurito, la macchina apre automaticamente lo stampo.

Espulsione del pezzo: i perni di espulsione nello stampo spingono fuori il pezzo finito. A questo punto il pezzo è ancora caldo e solitamente viene prelevato da un braccio robotico o da un nastro trasportatore.

6. Rifilatura e rifinitura (Rifilatura)

La parte appena prodotta non è perfetta; i suoi bordi presentano solitamente degli scarti metallici in eccesso (detti "flash" o "gate"). Sbavatura: i lavoratori utilizzano presse o rettificatrici per tagliare il materiale in eccesso, lasciando solo il prodotto finito pulito. Gli scarti scartati non vengono sprecati; possono essere fusi in una fornace e riutilizzati.