-

Per quanto riguarda la questione se sia più economica la pressofusione o la lavorazione CNC, la risposta dipende in realtà da quante parti si prevede di produrre. È come stampare volantini: se te ne serve uno solo, la scrittura a mano è la più econom...

PER SAPERNE DI PIÙ -

Molte persone potrebbero trovare il termine " pressofuso " un po' strano quando lo senti per la prima volta: "die" non significa "morte" in inglese? Nella produzione industriale, infatti, questa parola ha un significato completamente ...

PER SAPERNE DI PIÙ -

Le parti pressofuse sono praticamente ovunque nella nostra vita. Basta guardarsi intorno e scoprirai che molti degli oggetti metallici belli al tatto, dalla forma complessa e robusti sono realizzati utilizzando questo processo. ...

PER SAPERNE DI PIÙ -

Pressofusione è come realizzare "cubetti di ghiaccio metallici" o "stampaggio a iniezione di fascia alta". È un processo in cui il metallo fuso viene "forzato" ad alta pressione in uno stampo di precisione, quindi raffreddato per formare part...

PER SAPERNE DI PIÙ -

Nel mondo di pressofusione , si distinguono due categorie principali in base alla modalità di fusione e iniezione del metallo nello stampo: pressofusione a camera calda e pressofusione a camera fredda. Puoi considerarli come...

PER SAPERNE DI PIÙ -

Quando si tratta di quale metallo è più adatto pressofusione , non esiste un "numero uno" assoluto, poiché dipende da cosa vuoi usarlo. Nelle fabbriche, i tre metalli più comunemente utilizzati sono alluminio, zinco e magnesio. ...

PER SAPERNE DI PIÙ -

Molte persone, quando si confrontano per la prima volta con la pressofusione, spesso reagiscono con: "Questa parte non sembra complicata, perché realizzare uno stampo è così costoso?" infatti, pressofusione è infatti un proc...

PER SAPERNE DI PIÙ -

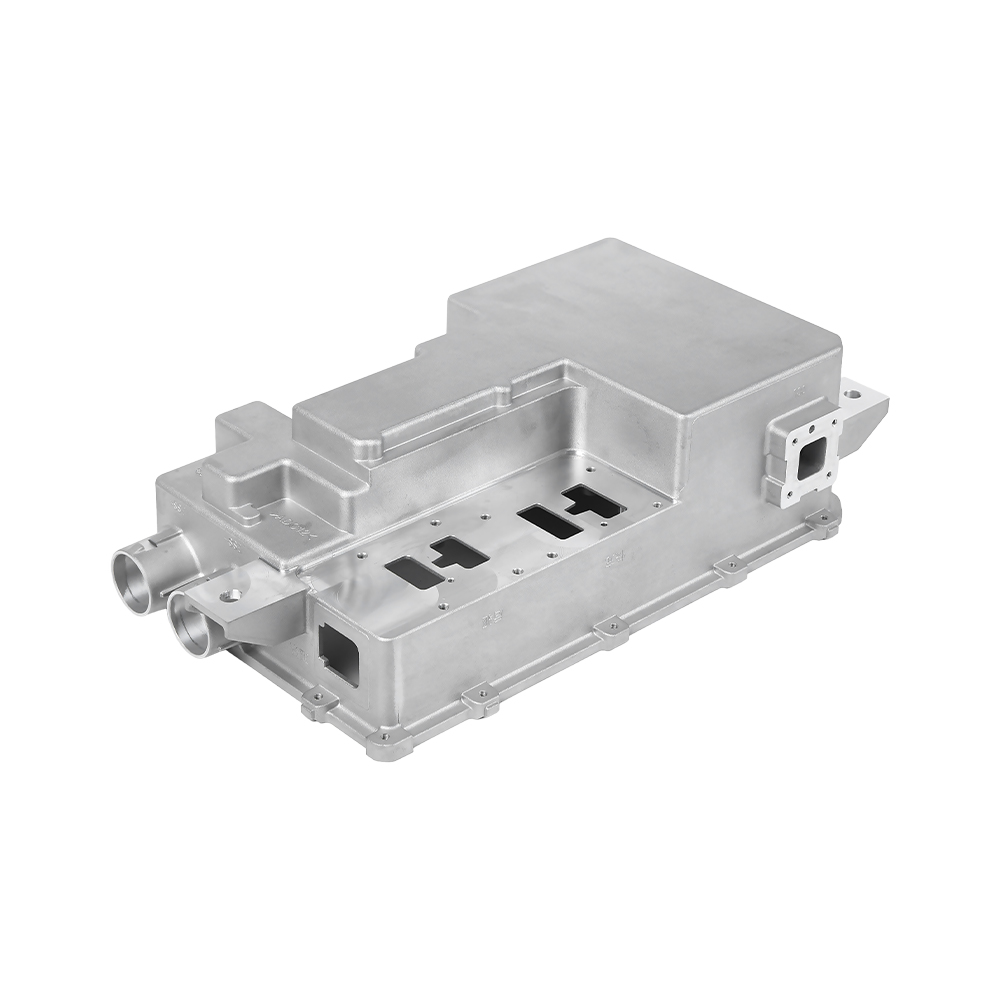

La pressofusione è un processo di produzione molto comune che forza in modo rapido e preciso il metallo fuso in uno stampo per formare parti di varie forme. Poiché questo metodo produce parti con elevata precisione, buona finitura superficiale e consente una r...

PER SAPERNE DI PIÙ -

Il Re Assoluto di Pressofusione : Lega di alluminio 1. Il dominio della lega di alluminio Utilizzo eccessivo: almeno 8 parti pressofuse su 10 sono realizzate in lega di alluminio (pressofusione di allum...

PER SAPERNE DI PIÙ -

Difetti intrinseci e limitazioni del processo di pressofusione 1. Costi esorbitanti dello stampo (un incubo per i piccoli lotti) Costo elevato dello stampo in acciaio: incisione a pressofusione ...

PER SAPERNE DI PIÙ

I getti di cuscinetti a bassa pressione sono ad alta purezza?

La purezza dei getti prodotti dal cestino a bassa pressione è relativamente alta. Ciò è dovuto principalmente al metodo di riempimento e al principio di funzionamento del fusione per stampo a bassa pressione.

Nel Casting da dado a bassa pressione Processo, il metallo fuso viene costantemente riempito nello stampo dal fondo alla parte superiore attraverso un tubo in aumento sotto l'azione della pressione del gas. A causa del fatto che le scorie generalmente galleggiano sulla superficie del metallo fuso, la fusione a bassa pressione viene riempita con metallo fuso dalla parte inferiore del crogiolo attraverso un montante, che evita efficacemente la possibilità di entrare nella cavità dello stampo e migliora la purezza del casting.

Inoltre, il riempimento del liquido metallico durante la fusione della matrice a bassa pressione è liscio, riducendo il fenomeno di rotolamento, impatto e schizzi del liquido metallico durante il ripieno, che riduce anche la formazione di scorie di ossido e migliora ulteriormente la purezza del fusione.

La nostra azienda ha strutture di produzione tecnologicamente avanzate e un team tecnico in grado di soddisfare varie esigenze di produzione di macchinari. Che si tratti di lavorazione dei componenti, assemblaggio di attrezzature o di produzione di un'intera macchina, siamo in grado di fornire soluzioni efficienti e precise.

I getti di fusione a bassa pressione hanno proprietà meccaniche elevate?

Le proprietà meccaniche dei getti di fusione di fuste di f (a bassa pressione sono generalmente più elevate. Ciò è dovuto principalmente a diversi fattori chiave nel processo di fusione a bassa pressione:

Solidificazione sotto pressione: i getti sono sottoposti a cristallizzazione e solidificazione sotto pressione, che possono comportare un restringimento sufficiente. Il processo di solidificazione sotto questa pressione rende la struttura del fusione più denser, riduce difetti come porosità e restringimento e migliora quindi le proprietà meccaniche della fusione. Ad esempio, dopo un appropriato trattamento termico, gli indicatori di prestazioni meccanici come la resistenza alla trazione, l'allungamento e la durezza dei getti a bassa pressione possono raggiungere un livello elevato.

Processo di riempimento liscio: la fusione a bassa pressione adotta un metodo di riempimento dal basso verso l'alto, in cui il metallo liquido riempie agevolmente la cavità dello stampo sotto pressione, riducendo il lavaggio del metallo liquido sulla parete della cavità dello stampo e il coinvolgimento del gas, che aiuta a ottenere getti con superfici lisce e contorni chiari. Allo stesso tempo, un processo di riempimento regolare riduce anche le inclusioni e i difetti all'interno della fusione, migliorando ulteriormente le proprietà meccaniche della fusione.

Controllo dei parametri di processo flessibile: i parametri di processo della fusione a bassa pressione, come la temperatura di versamento, la velocità di versamento e il tempo di mantenimento, possono essere controllati manualmente, rendendo il processo di fusione più preciso e controllabile. Ottimizzando questi parametri di processo, le proprietà meccaniche e la qualità della superficie delle getti possono essere ulteriormente migliorate.

Ampia applicabilità: la fusione a bassa pressione è adatta per una varietà di materiali, tra cui leghe non ferrose come leghe di alluminio e leghe di magnesio, nonché alcuni metalli neri. Questi materiali possono utilizzare pienamente i loro vantaggi delle prestazioni nel processo di fusione a bassa pressione per ottenere getti di alta qualità.

Va notato che sebbene il casting a bassa pressione abbia significativi vantaggi nel migliorare le proprietà meccaniche dei getti, il livello specifico delle proprietà meccaniche delle getti è ancora influenzato da vari fattori, come proprietà dei materiali, struttura di progettazione, parametri di processo, condizioni delle attrezzature e capacità operative. Pertanto, nella produzione effettiva, è necessario considerare in modo completo questi fattori e adottare misure corrispondenti per garantire la stabilità e l'affidabilità delle proprietà meccaniche delle getti.